Не всегда автомобили и прочая колесно-гусеничная техника были такими, какими мы привыкли их видеть в настоящее время.

Ремни безопасности, кондиционер, фары и даже зеркала появились не сразу, для этого потребовались годы разработок. К примеру, ремень безопасности внедрили только после того, как пришли к выводу в ходе испытаний, что при ДТП он снизит риск травматизма.

С зеркалами заднего вида приключилась та же история. Автомобильные компании изначально не предлагали зеркала на серийных автомобилях. Производители мыслили так: «Зачем они понадобятся на однополосных и двух полосных дорогах».

После принятия закона о федеральных магистралях в 1956 году, который привел к появлению многополосных дорог (На сегодняшний день мы знаем примеры не 4 и даже не 8 полосной магистрали! Например, в Онтарио (провинция, расположенная в центральной части Канады) существует дорога, состоящая из 22 полос, в США недалеко от Хьюстона находиться трасса, на которой 26 полос движения) зеркала стали жизненно необходимы!

Национальный закон о безопасности дорожного движения и автотранспортных средств 1966 года касался стандартов безопасности, включая видимость сзади и, хотя он специально не требовал установки зеркал, они начали становиться стандартом и обязательными для установки на все транспортные средства.

В этот момент резонно задать вопрос, а при чем тут трактор «Кировец»? Дело в том, что он может тянуть за собой 24 метровый плуг!! (И крайне важно знать, чем он там сзади занимается)

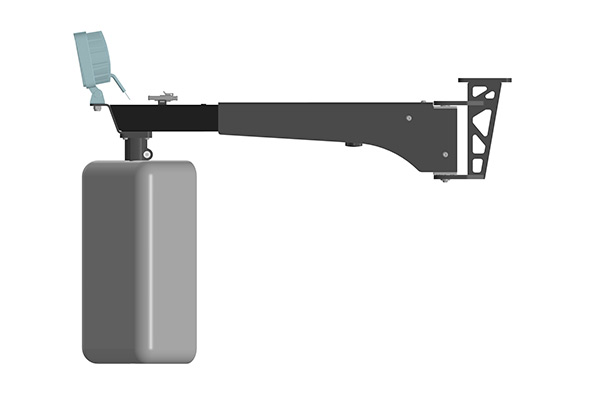

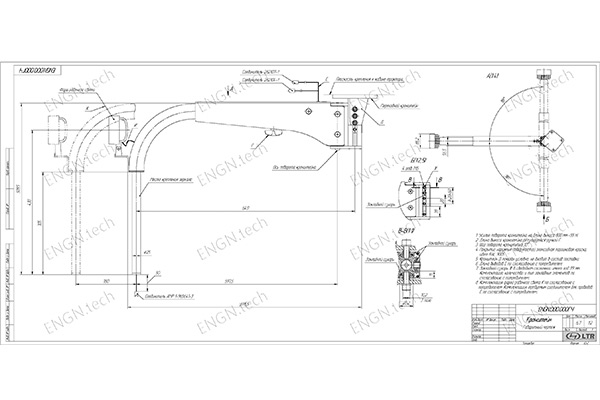

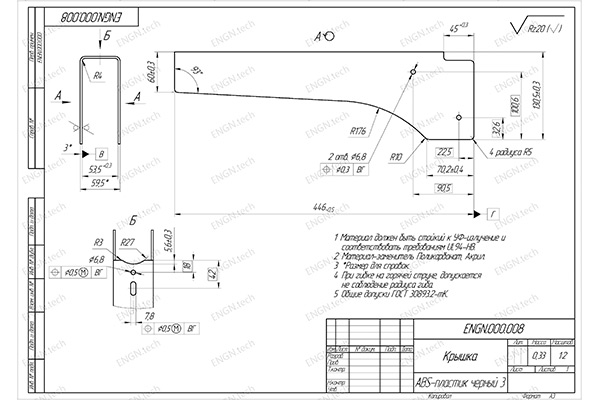

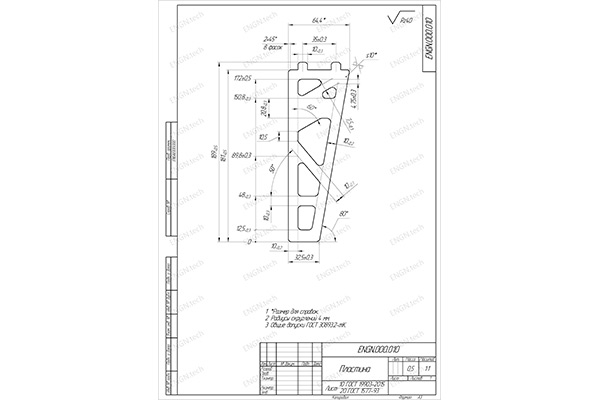

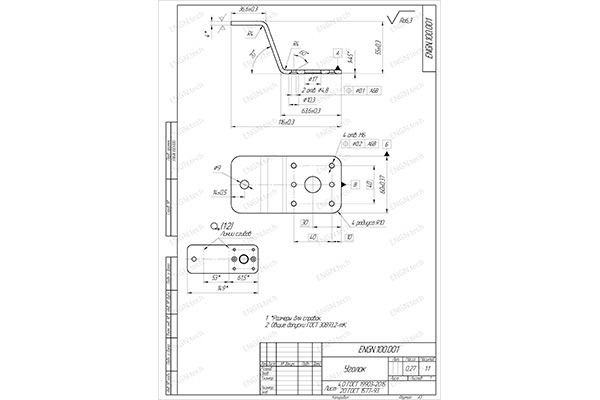

Проблема пришла откуда не ждали, базовый кронштейн, которым комплектовалось серийное изделие не подошел для более современных зеркал с подогревом и автоматической регулировкой положения зеркала..

Финальный результат

Твердотельная модель, рабочий прототип и комплект конструкторской документации для серийного производства. Полностью российские комплектующие. Мы уверенно и не двусмысленно можем сказать – сделано в России.